تولید لوله و اتصالات پلی اتیلنی

مراحل اساسی در تولید لوله و اتصالات پلی اتیلنی عبارتند از گرمایش، ذوب کردن، مخلوط کردن و تبدیل مواد خام مذاب به لوله و یا اتصالات مختلف دراندازه های متفاوت طی فرآیند انتقال مواد مذاب خام به قالب و سرد کردن می باشد. در تولید لوله و پروفیل آن، نکته مهمی که باید مورد توجه قرار بگیرد نحوه ی تزریق در قالب و فشرده سازی صحیح است.

تمامی لوله های پلی اتیلنی ( تمامی سایزها ) از داخل دستگاه اکستروژن به طور یکپارچه تولید می گردند. در حالی که برای تولید پروفیل لوله های پلی اتیلنی، پروفیل به طور مارپیچی به دور قالب تنیده شده و با استفاده از جوش پلاستیک به بدنه لوله اصلی متصل می شوند.

لوله های پلی اتیلنی در سایزهای مختلفی از ۲/۱ اینچی تا ۶۳ اینچ تولید می شوند. متناسب با لوله تولیدی پرومراحل اساسی در تولید لوله و اتصالات پلی اتیلنی عبارتند از گرمایش، ذوب کردن، مخلوط کردن و تبدیل مواد خام مذاب به لوله و یا اتصالات مختلف دراندازه های متفاوت طی فرآیند انتقال مواد مذاب خام به قالب و سرد کردن می باشد.

در تولید لوله و پروفیل آن، نکته مهمی که باید مورد توجه قرار بگیرد نحوه ی تزریق در قالب و فشرده سازی صحیح است. تمامی لوله های پلی اتیلنی ( تمامی سایزها ) از داخل دستگاه اکستروژن به طور یکپارچه تولید می گردند.

در حالی که برای تولید پروفیل لوله های پلی اتیلنی، پروفیل به طور مارپیچی به دور قالب تنیده شده و با استفاده از جوش پلاستیک به بدنه لوله اصلی متصل می شوند.لوله های پلی اتیلنی در سایزهای مختلفی از ۲/۱ اینچی تا ۶۳ اینچ تولید می شوند.متناسب با لوله تولیدی پروفیل ها هم ابعاد مختلفی خواهند داشت.فیل ها هم ابعاد مختلفی خواهند داشت. لوله پلی اتیلن عمدتا براساس الزامات و استانداردهای صنعتی مانندASTM و AWWA تولید می شوند.

همچنین اتصالات پلی اتیلنی که همراه این نوع لوله ها استفاده می شوند نیز بر طبق استاندارد ASTM تولید می شوند.اتصالات ترموپلاستیک هم، در قالب، تزریق و فشرده سازی می شود. این اتصالات تا قطر ۱۲ اینچ تولید می شوند و اتصالات با قطرهای بیشتر از ۱۲ اینچ عموما از لوله های بزرگ ساخته می شوند. این استانداردها نوع و تعداد تست های کنترل کیفیت که نیاز است را مشخص می کنند.

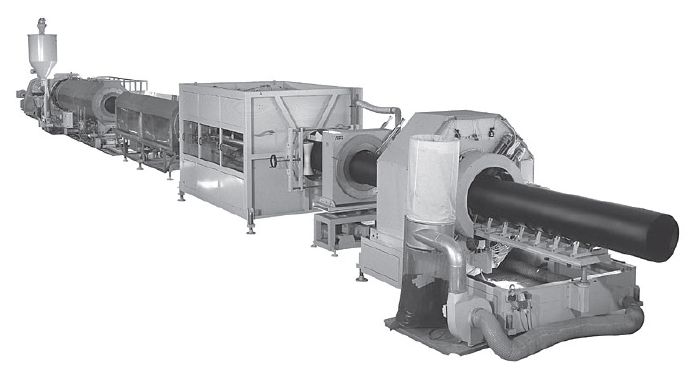

طی مراحل تولید چندین مرحله وجود دارد که از نزدیک مورد بررسی قرار می گیرد تا اطمینان حاصل شود که محصول با این استانداردهای سختگیرانه مطابقت داشته باشد. جنبه های اساسی دستگاه ساخت لوله PE جامد در شکل ۱ ارائه شده است. در این بخش تولید لوله از مواد اولیه ، اکستروژن ، اندازه گیری ، خنک کردن ، چاپ و برش به محصول نهایی توصیف می شود.

توضیحات مواد اولیه

کیفیت رزین اولیه در محل تولید رزین به طور پیوسته کنترل می شود. به همراه رزین تولیدی برگه انالیز که شامل مشخصات فیزیکی مانند شاخص ذوب، تراکم، ESCR ( مقاومت در برابر تنش محیطی)، SCG ( رشد آهسته ترک)، آزمایش های تثبیت کننده

و … می باشد، به کارخانه تولید کننده لوله و اتصالات پلی اتیلنی ارسال می گردد.

خط اکستروژن

مواد اولیه که معمولاً به عنوان ترکیب PE نامیده می شود ، به طور معمول به صورت گرانول بدون رنگدانه به تولید کننده لوله عرضه می شود.

این گرانول ها در برابر حرارت و اشعه ماوراء بنفش محافظت می شوند.

رنگ در مرحله تولید لوله به مواد خام اضاف می شود. در آمریکای شمالی رایج ترین رنگ ها سیاه و زرد است. انتخاب رنگ به کاربرد در نظر گرفته شده و نیازهای خریدار لوله بستگی دارد.

سیاه کربن رایج ترین رنگدانه ای است که برای مصارف آب ، صنعتی ، فاضلاب و زیر زمین استفاده می شود.

رنگ زرد منحصراً برای کاربردهای گاز طبیعی محفوظ است ، گرچه مشکی با نوارهای زرد نیز برای این کاربرد مجاز است. رنگهای دیگر برای ارتباطات از راه دور و سایر بازارهای تخصصی استفاده می شود.

استاندارد ASTM و بسیاری از استانداردهای دیگرمناسب بودن یک ترکیب برای تولید لوله و اتصالات جهت مصارف لوله های تحت فشاررا مشخص می کنند.

یک ترکیب به عنوان مخلوطی از رزین طبیعی و رنگ و مواد تشکیل دهنده هر یک از این دو ماده تعریف شده است. جایگزینی رنگی متفاوت در ترکیب فوق، می تواند بر عملکرد مقاومت بلند مدت لوله ها تاثیر به سزایی داشته باشد.هر گونه تغییر در فرمول ساخت لوله و اتصالات می بایست به تایید ازمایشگاه کنترل کیفیت برسد.

انتقال مواد اولیه

پس از انجام تست های کنترل کیفیت تولید کننده رزین ، مواد خام توسط واگن های با ظرفیت ۱۸۰،۰۰۰ تا ۲۰۰،۰۰۰ پوند ، کامیون های فله ای ۴۰،۰۰۰ پوند یا جعبه های ۱۰۰۰ تا ۱۴۰۰ پوندی به تجهیزات تولید کننده لوله ارسال می شوند.

هر کارخانه تولید لوله روشهای کنترل کیفیت را برای آزمایش رزین ورودی در برابر الزامات مشخصات تعیین می کند.

پارامترهایی که بطور معمول مورد آزمایش قرار می گیرند عبارتند از: سرعت جریان ذوب ، تراکم ، میزان رطوبت و بررسی آلودگی. بسیاری از تولید کنندگان رزین از کنترل فرآیند آماری (SPC) بر روی برخی خصوصیات فیزیکی کلیدی استفاده می کنند تا از ثبات محصول اطمینان حاصل کنند.

رزین تهیه شده توسط ماشین الات مخصوص به انبار کارخانه منتقل می شود. سپس رزین از انبار به دستگاه اکسترودر انتقال داده می شود.

مواد پیش رنگ می توانند مستقیماً درون قیف بالاتر از اکسترودر منتقل شوند. رزین به همراه رنگ در یک مخلوط کن مرکزی به صورت جدا از اکسترودر و یا با یک مخلوط کن جداگانه نصب شده در بالای قیف اکسترودر مخلوط شود. برای اطمینان از افزودن مقدار صحیح رنگ به مواد اولیه ، بازده مخلوط کن به طور منظم کنترل می شود.

اساس اکستروژن

عملکرد دستگاه اکسترودر شامل گرمایش، ذوب کردن، مخلوط کردن و انتقال مواد به داخل قالب و سرد کردن و شکل گیری مواد است.

قسمتهای مخلوط کردن در مارپیچ دستگاه اکسترودر برای تولید مخلوط همگن هنگام اکسترود کردن مخلوطها مهم هستند.

انواع مارپیچ های مختلفی وجود دارد ، اما همه آنها ویژگی های مشترک را دارند.

هر مارپیچ مخصوصاً برای نوع مواد مورد استفاده در اکسترود طراحی شده است.

پیچ اکسترودر بر اساس اصل چوب / لغزش کار می کند. پلیمر باید به محفظه استوانه شکل بچسبد تا به محض چرخش مارپیچ ، مواد را در جهت رو به جلو بکشاند.

در جریان این کار ، پلیمر در معرض گرما ، فشار و برش (گرمایش مکانیکی) قرار می گیرد. میزان تحمل مواد به این سه مورد ، عملکرد سرعت پیچ ، تنظیمات دمای محفظه استوانه ای شکل و طراحی مارپیچ بستگی دارد . طراحی مارپیچ برای تولید لوله های با کیفیت بسیار مهم است.

خط اکستروژن لوله به طور کلی شامل تجهیزات اکسترودر ، دیود ، سیستم های خنک کننده ، کشش ، پرینتر ، اره و برخاستن است. در ادامه به هریک از این موارد پرداخته می شود.

از مراحل فوق برای تولید محصولات پلی اتیلنی گروه اوژن ( لوله کاروگیت ، مخزن آب و…) مورد استفاده قرار میگیرد.